ЭлектролитическийводородПроизводственный блок включает в себя полный комплект оборудования для электролиза воды.водородпроизводственное оборудование, в том числе основное:

1. Электролитическая ячейка

2. Устройство для разделения газа и жидкости

3. Система сушки и очистки

4. Электрическая часть включает в себя: трансформатор, выпрямительный шкаф, шкаф управления ПЛК, шкаф приборов, распределительный шкаф, верхний компьютер и т. д.

5. Вспомогательная система в основном включает в себя: резервуар для щелочного раствора, резервуар для сырой воды, насос для подпиточной воды, баллон с азотом/шину и т. д. 6. Общая вспомогательная система оборудования включает в себя: установку для получения чистой воды, градирню, чиллер, воздушный компрессор и т. д.

Водородные и кислородные охладители, а вода собирается в каплеуловитель перед отправкой под контролем системы управления; электролит проходит черезводороди кислородно-щелочные фильтры, водородные и кислородно-щелочные охладители соответственно под действием циркуляционного насоса, а затем возвращаются в электролитическую ячейку для дальнейшего электролиза.

Давление в системе регулируется системой контроля давления и системой контроля перепада давления для соответствия требованиям последующих технологических процессов и хранения.

Водород, получаемый электролизом воды, обладает преимуществами высокой чистоты и низкого содержания примесей. Обычно примесями в водороде, получаемом электролизом воды, являются только кислород и вода, без каких-либо других компонентов (что позволяет избежать отравления некоторых катализаторов). Это обеспечивает удобство производства высокочистого водорода, а очищенный газ может соответствовать стандартам промышленных газов электронного класса.

Водород, производимый водородной установкой, проходит через буферный резервуар для стабилизации рабочего давления системы и дальнейшего удаления свободной воды из водорода.

После попадания в устройство для очистки водорода, водород, полученный в результате электролиза воды, дополнительно очищается с использованием принципов каталитической реакции и адсорбции на молекулярных ситах для удаления кислорода, воды и других примесей из водорода.

Оборудование позволяет настроить автоматическую систему регулирования производства водорода в соответствии с фактической ситуацией. Изменения газовой нагрузки вызывают колебания давления в резервуаре для хранения водорода. Датчик давления, установленный на резервуаре, выдает сигнал 4-20 мА на ПЛК для сравнения с исходным заданным значением, а после обратного преобразования и расчета ПИД-регулятора выдает сигнал 20-4 мА на выпрямительный шкаф для регулировки величины тока электролиза, тем самым обеспечивая автоматическую регулировку производства водорода в соответствии с изменениями водородной нагрузки.

Единственной реакцией в процессе производства водорода методом электролиза воды является вода (H2O), которая должна непрерывно поступать в качестве исходной воды с помощью насоса для пополнения воды. Позиция пополнения расположена на водородном или кислородном сепараторе. Кроме того, водород и кислород должны отводить небольшое количество воды при выходе из системы. Оборудование с низким водопотреблением может потреблять 1 л/Нм³ H2, в то время как более крупное оборудование может снизить этот показатель до 0,9 л/Нм³ H2. Система непрерывно пополняет исходную воду, что позволяет поддерживать стабильность уровня и концентрации щелочной жидкости. Она также позволяет своевременно пополнять прореагировавшую воду для поддержания концентрации щелочного раствора.

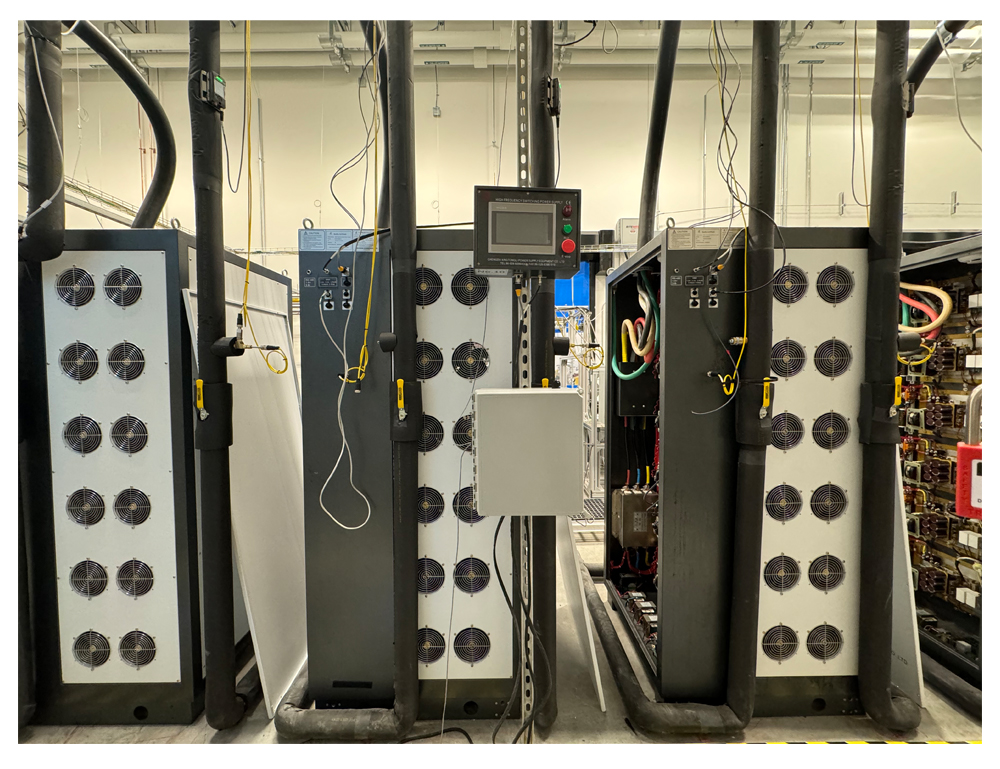

- Трансформаторно-выпрямительная система

Данная система состоит в основном из двух устройств: трансформатора и выпрямительного шкафа. Ее основная функция заключается в преобразовании переменного тока 10/35 кВ, предоставляемого заказчиком, в постоянный ток, необходимый для электролитической ячейки, и подаче постоянного тока на электролитическую ячейку. Часть подаваемого тока используется для непосредственного разложения молекул воды на водород и кислород, а другая часть генерирует тепло, которое отводится щелочным охладителем через охлаждающую воду.

Большинство трансформаторов масляные. При размещении внутри помещений или контейнеров можно использовать сухие трансформаторы. Трансформаторы, используемые в оборудовании для электролитического производства водорода из воды, являются специальными трансформаторами, которые необходимо подбирать в соответствии с характеристиками каждой электролитической ячейки, поэтому это оборудование изготавливается на заказ.

В настоящее время наиболее распространенным типом выпрямительных шкафов являются тиристорные, которые пользуются поддержкой производителей оборудования благодаря длительному сроку службы, высокой стабильности и низкой цене. Однако из-за необходимости адаптации крупномасштабного оборудования к возобновляемым источникам энергии, эффективность преобразования тиристорных выпрямительных шкафов относительно низка. В настоящее время различные производители выпрямительных шкафов стремятся внедрить новые выпрямительные шкафы на основе IGBT. IGBT уже широко распространены в других отраслях, таких как ветроэнергетика, и считается, что в будущем выпрямительные шкафы на основе IGBT получат значительное развитие.

- Система распределительных шкафов

Распределительный шкаф в основном используется для подачи питания на различные компоненты с двигателями в системе разделения и очистки водорода и кислорода, расположенной за оборудованием для электролитического производства водорода, включая оборудование на 400 В или, как его обычно называют, на 380 В. К такому оборудованию относятся циркуляционный насос щелочи в системе разделения водорода и кислорода и насос подпиточной воды во вспомогательной системе; питание нагревательных элементов в системе сушки и очистки, а также вспомогательных систем, необходимых для всей системы, таких как установки для получения чистой воды, чиллеры, воздушные компрессоры, градирни, компрессоры для подачи водорода, установки гидрогенизации и т. д., а также питание освещения, мониторинга и других систем всей станции.

- Cонтросистема л

Система управления реализует автоматическое управление на базе ПЛК. В качестве ПЛК обычно используются модели Siemens 1200 или 1500, и они оснащены сенсорным экраном человеко-машинного интерфейса. На сенсорном экране осуществляется управление и отображение параметров каждой системы оборудования, а также отображение логики управления.

5. Система циркуляции щелочного раствора

Данная система в основном включает в себя следующее основное оборудование:

Водородно-кислородный сепаратор – Циркуляционный насос щелочного раствора – Клапан – Фильтр щелочного раствора – Электролитическая ячейка

Основной процесс выглядит следующим образом: щелочной раствор, смешанный с водородом и кислородом в водородно-кислородном сепараторе, разделяется газожидкостным сепаратором и возвращается обратно в циркуляционный насос щелочного раствора. Здесь соединены водородный и кислородный сепараторы, а циркуляционный насос щелочного раствора подает возвращенный щелочной раствор к клапану и фильтру щелочного раствора в задней части установки. После удаления крупных примесей фильтром щелочной раствор циркулирует внутрь электролитической ячейки.

6. Водородная система

Водородный газ образуется со стороны катодного электрода и поступает в сепаратор вместе с системой циркуляции щелочного раствора. Внутри сепаратора водородный газ относительно легкий и естественным образом отделяется от щелочного раствора, достигая верхней части сепаратора. Затем он проходит по трубопроводам для дальнейшего разделения, охлаждается охлаждающей водой и собирается капельным улавливателем для достижения чистоты около 99%, прежде чем попасть в систему сушки и очистки на заключительном этапе.

Откачка: Откачка водорода в основном используется во время запуска и остановки, при нештатных ситуациях или когда чистота не соответствует стандартам, а также для устранения неполадок.

7. Кислородная система

Путь кислорода аналогичен пути водорода, за исключением того, что он осуществляется в других сепараторах.

Опорожнение: В настоящее время в большинстве проектов используется метод опорожнения кислородной камеры.

Применение: Ценность использования кислорода имеет значение только в специальных проектах, таких как приложения, где можно использовать как водород, так и высокочистый кислород, например, на предприятиях по производству волоконно-оптических кабелей. Существуют также крупные проекты, в которых предусмотрено место для использования кислорода. Примерами применения являются производство жидкого кислорода после сушки и очистки или медицинского кислорода с помощью дисперсионных систем. Однако точность этих сценариев использования требует дальнейшего подтверждения.

8. Система охлаждения

Электролиз воды — это эндотермическая реакция, и для производства водорода необходима электрическая энергия. Однако потребляемая в процессе электролиза воды электрическая энергия превышает теоретическое теплопоглощение реакции электролиза воды. Другими словами, часть электроэнергии, используемой в электролитической ячейке, преобразуется в тепло, которое в основном используется для нагрева системы циркуляции щелочного раствора на начальном этапе, повышая температуру щелочного раствора до требуемого диапазона 90 ± 5 ℃ для оборудования. Если электролитическая ячейка продолжает работать после достижения номинальной температуры, выделяемое тепло необходимо отводить охлаждающей водой для поддержания нормальной температуры зоны электролиза. Высокая температура в зоне электролиза может снизить энергопотребление, но если температура слишком высока, это может повредить диафрагму электролитической камеры, что также негативно скажется на длительной работе оборудования.

Оптимальная рабочая температура для данного устройства должна поддерживаться на уровне не более 95 ℃. Кроме того, образующиеся водород и кислород также необходимо охлаждать и осушать, а тиристорный выпрямительный прибор с водяным охлаждением должен быть оснащен необходимыми охлаждающими трубопроводами.

В работе корпуса насоса крупного оборудования также необходимо использование охлаждающей воды.

- Система заправки азотом и продувки азотом

Перед отладкой и эксплуатацией устройства необходимо провести проверку системы на герметичность в азотной среде. Перед нормальным запуском также необходимо продуть газовую фазу системы азотом, чтобы убедиться, что газ в газовом пространстве по обе стороны от водорода и кислорода находится вдали от зоны воспламенения и взрыва.

После выключения оборудования система управления автоматически поддерживает давление и сохраняет определенное количество водорода и кислорода внутри системы. Если давление сохраняется при запуске, нет необходимости в продувке. Однако, если давление полностью сбрасывается, необходимо снова выполнить продувку азотом.

- Система осушения (очистки) водородом (опционально)

Водород, полученный в результате электролиза воды, осушается параллельным осушителем и, наконец, очищается с помощью фильтра из спеченной никелевой трубки для получения сухого водорода. В соответствии с требованиями пользователя к получаемому водороду, система может быть дополнена устройством очистки, использующим биметаллический палладий-платиновый каталитический деоксигенатор для очистки.

Водород, полученный в результате электролиза воды, через буферный резервуар поступает в установку очистки водорода.

Водород сначала проходит через деоксигенационную башню, и под действием катализатора кислород в водороде реагирует с водородом, образуя воду.

Формула реакции: 2H2 + O2 → 2H2O.

Затем водородный газ проходит через водородный конденсатор (который охлаждает газ, конденсируя водяной пар в воду, которая автоматически удаляется из системы через коллектор) и поступает в адсорбционную башню.

Дата публикации: 03.12.2024